|

TOP > タンクのメンテナンス1

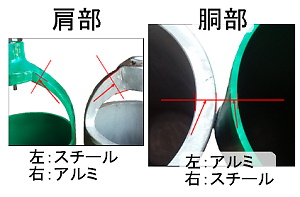

クリーンエアー・プログラム(CAP)|スクーバタンクのメンテナンス1 戻る タンクのメンテナンス2へ きれいな空気をダイバーに供給するには、タンク内部もきれいでなくてはいけません。 タンクの内部に油分が付着していたり、錆などの異物があったりすると、きれいな空気をタンクに充てんしても、タンク内部の汚れによって空気が汚染されてしまいます。 ここでは、きれいな空気を供給するために必要な、タンクの内部点検に重点を置きますが、安全性の確保という点からタンク外部の点検も重要なため、内部、外部を含めて、タンクの全般的な点検とメンテナンスについて紹介します。 1.スクーバタンクの概要  スクーバタンクは、高圧ガス保安法という法律の適用を受けており、その製造、使用、メンテナンスについても法令の規定があります。 スクーバタンクは、高圧ガス保安法という法律の適用を受けており、その製造、使用、メンテナンスについても法令の規定があります。材質はスチール(鋼)とアルミ合金製の2種類があり、それぞれ異なる特徴があり、法令に基づくメンテナンスにも違いがあります。 スクーバタンクは、法律上の「高圧ガス容器」に該当し、高圧ガス容器の中には、プロパン容器のように「継ぎ目のある容器」と、スクーバタンクや酸素ボンベのように「継ぎ目のない容器(継ぎ目なし容器)」があります。 スクーバタンクが他の継ぎ目無し容器と大きく違う点は、その使用環境にあります。 海水という激しい腐食環境下で使用するため、その使用上の注意やメンテナンス方法も一般産業用タンクと異なる点があります。 特に、錆びないための対策や、錆が発生した個所のメンテナンスがとても重要で、法定検査で不合格となる原因のほとんどは腐食によるものです。 また、直射日光等によってタンク内の温度が上昇すると、空気の圧力も上昇し、タンク破裂の危険があるため、温度40℃を越えるような環境にタンクを置いてはいけません。アルミタンクは特に熱に弱く、材質変化を起こしやすいので、十分注意が必要です。 2.スクーバタンクの肉厚  スクーバタンクは、製造方法の関係から、上部のバルブ取り付け部近辺(肩部からネック部)の肉厚が厚く、胴部の肉厚が薄くなっています。 スクーバタンクは、製造方法の関係から、上部のバルブ取り付け部近辺(肩部からネック部)の肉厚が厚く、胴部の肉厚が薄くなっています。アルミタンクの胴部は肉厚が15mm程度ありますが、スチールタンクの場合は胴部の肉厚が5mm程度しか無いため余裕肉厚が少ないのです。 スチールタンクの胴部が腐食によって薄くなると強度的に弱くなり、破裂の危険が生じます。 現実に腐食が原因による破裂事故が生じています。 3.タンクの腐食  アルミタンクもスチールタンクも最大の問題は腐食ですが、スチールタンクの場合は特に問題で、アルミより錆びやすく、また錆の進行が早いのです。 アルミタンクもスチールタンクも最大の問題は腐食ですが、スチールタンクの場合は特に問題で、アルミより錆びやすく、また錆の進行が早いのです。スチールタンクは、外面も内面も亜鉛による錆止めの加工が施されていますが、繰り返し海水に浸かっている間に亜鉛が腐食して錆止め効果がなくなり、タンク本体の腐食が始まります。 使用後の水洗いが不完全な場合はかなり短期間の使用で腐食が始まります。 アルミ合金が錆に強いと言ってもスチールタンクと比較した場合のことで、錆びないわけではありません。 タンク内部はバルブを取り外し、内視用ライトを使わないとチェックができないので、それなりの道具が必要になります。 タンクブーツやバルブなど何らかの器具が取り付けてある所は、特に錆びやすい個所です。 耐圧検査で不合格になる最も多い原因は腐食です。 スチールタンクの錆は、茶褐色や黒色ですが、アルミタンクの錆は白色ですから分かりにくいため、よく注意する必要があります。 4.タンク外部の点検とメンテナンス タンクのメンテナンスを行う時は、安全のために必ずタンクの残圧をゼロにしてから行って下さい。 空気を抜く時は、ゆっくりと抜いて下さい。急激に空気を抜くとバルブ内を通る空気の流速が速くなり、温度が低下して、圧縮空気中の水分が凍結し、バルブを詰まらせたり内部の弁を傷つけたりします。 4.1. スチールタンク  メンテナンスの中心は、錆の除去と防錆処理です。少しでも錆が発生している時は、錆落としと錆止め塗装をして下さい。錆は一度発生するとそこからどんどん進行します。 メンテナンスの中心は、錆の除去と防錆処理です。少しでも錆が発生している時は、錆落としと錆止め塗装をして下さい。錆は一度発生するとそこからどんどん進行します。手順は次の通りです。 点 検 ○ タンク外面全体を見られるように、取り付けてあるタンクブーツなどを外します。 ○ 目視で外面全体を見て、錆、へこみ、傷などをチェックします。 ○ へこみや傷がある場合には、容器検査所(耐圧検査所)に点検に出して下さい。 錆落としと錆止め 錆の深さが浅く、範囲が狭い場合は錆落としと錆止めをします。 ワイヤーブラシなどで錆を完全に落とし、錆止め用塗料を塗った後、上塗りをします。 錆を落とさず錆の上から塗装すると、塗装の下で錆が進行します。このような状態は、外からは錆の進行が分かりにくいため、錆を完全に落としてから塗装をして下さい。 タンクが固いものにぶつかったり、引きずったりすると、普通の塗装では簡単に剥がれてしまいます。 塗装が剥がれて金属の地肌が出ると、その露出した部分から錆びやすいので、こまめに錆止め塗装をして下さい。 上の写真のようにかなり広い範囲に錆が発生している時は、容器検査所(耐圧検査所)に容器再検査と亜鉛メタリコン処理を依頼して下さい。

4.2. アルミタンク  膨らみ、弓状湾曲(「バナナ」)、へこみがないが確認します。

膨らみ、弓状湾曲(「バナナ」)、へこみがないが確認します。布などを敷いたテーブルの上でタンクを転がして膨らみや弓状湾曲を探してください。 側面の数箇所に物指しをあてて、へこみ、膨らみ、弓伏湾曲を探します。 肩部のへこみもチェツクしてください。 物指しと定規でへこみの深さを調ベます。 弓状湾曲と膨らみを探します。タンク側面に物指しがぴったりつかず、タンク側面と物指しの間から光が見えるようなら、膨らみまたは弓状湾曲があります。 へこみや膨らみがあるタンクは、必ず検査に出して下さい。 切り傷、穴、溝、すり傷がある場合も検査に出して下さい。 アルミタンクの腐食は、白、黒、またはその組み合わせ(例えばグレー)になっていることがあります。 普通は、腐食がアルミニウムの表面から落ちて粉状になっているか、盛り上かって堅い物質となり、アルミニウムの表面にくっついています。 表面に腐食があり、白か黒の粉状物質が見られたら、それは腐食です。 タンクの手入れが正しくなされていない場合は、かなりの腐食が発生します。 錆や表面処理の剥がれがある場合には、塗装を施します。塗装の前に、錆や汚れをよく落として下さい。 錆や汚れを落とす場合は、金属製以外(樹脂製等)のブラシを使用し、絶対に鋼製のワイヤブラシは使用しないで下さい。 鋼の粉が残っていると、急速にアルミを腐食させます。 塗料は、常温で乾燥する塗料を使って塗装し、絶対に焼き付け塗装はしないで下さい。アルミタンクは熱に弱いので、焼き付け塗装をすると材質が変質し使用不能になります。 5.バルブの取外しと点検 バルブの機能のチェックとタンク内部点検の準備として、タンクからバルブを取り外します。 5.1. バルブの取外し バルブを取り外すには、タンク本体を固定し、レンチをバルブの所定の個所に掛けて回し、取り外します。 下の写真③のように、種類によってはレンチを掛ける適切な個所がない場合もあります。 こうした場合は、ソフトハンマーで空気開閉コックの反対側を叩いてバルブを緩めます。ソフトハンマー使う場合は、ハンマーを振る時の支点がぶれないように注意して、下写真④の○印の場所を叩いて下さい。 レギュレータ取付け部や、開閉コックの部にレンチを掛けるとバルブを壊してしまうので、下写真④の✕部分には絶対にレンチを掛けてはいけません。

5.2. バルブの点検  取り外したバルブは、弁の開閉コックを回し、スムーズに動くことを確認して下さい。

取り外したバルブは、弁の開閉コックを回し、スムーズに動くことを確認して下さい。動きが固い時は修理して下さい。 また開にした時にパーティクルチューブからバルブの空気出口にスムーズに空気が流れ、閉にした時は空気が止まることを確認します。 これで機能のチェックはOKです。 次に、レギュレータ取付部とタンク取付部の2個所のOリングを取り外してチェックします。 ひび割れや変形があったり、弾力が無くなっていたら新品に交換して下さい。 耐圧検査時には、タンク取付部Oリングを必ず新品に交換してください。 レギュレータ接続部のOリングは、バルブの種類によって寸法、硬さの規格が異なります。 必ずメーカー指定のOリングを使用してください。 バルブメーカーごとのOリング規格は、ダイビング高圧ガス安全協会の該当ページを参照して下さい。 ▲このページトップへ

| ||||||||||||||||||||